胺类化合物是一类重要的化工产品和有机合成中间体,它被广泛应用于医药、农药、染料等领域。通过将硝基进行还原得到氨基是胺类化合物生产的主要方法。相较于铁粉还原和硫化碱还原等传统还原方法,催化加氢具有能耗低和污染少的优点,是一种适用面广和还原效率高的硝基还原方法。

催化加氢进行硝基还原通常是在反应釜内进行,每次反应都要完成H2置换和试压,催化剂需要回收过滤,不仅导致设备的利用率低,还需要繁琐的操作。此外,在反应釜内的反应需要完成气、液、固三相材料的混合搅拌,不仅难以获得较高的气液固传质效果,还将导致反应时间长和副反应增多等问题。

H-FLOW全自动加氢反应仪就是为解决实际需求而开发设计的,能够完美解决常规工艺遇到的问题。仪器体积小操作简单,物料的进入、条件的筛选和气液分离过程全部通过软件操控,减少了人工的操作,安全性有了更好的保障。它可以连续不断地进料,进行长周期反应,对于通常的硝基还原过程催化剂装填一次可连续使用超过1周。它的气液比表面积是传统反应釜的几百倍,传质效率高,使得加氢反应能够在相对温和的条件下进行。H-FLOW是实现硝基还原反应工艺更为绿色、高效、安全的新设备。

H-FLOW全自动加氢反应仪

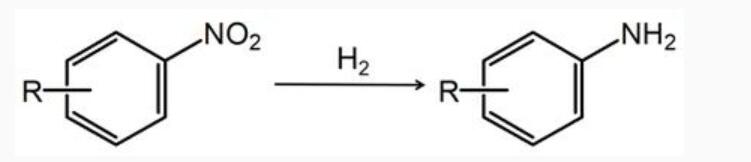

苯胺是最重要的胺类之一,主要用于制造染料、药物、树脂,还可以用作橡胶硫化促进剂等。我们以硝基苯还原生成苯胺为例,在图(a)中比较了它们在反应釜和微反应器内的反应条件。

反应釜中使用负载Pt的催化剂,H2压力1 atm,乙醇作为溶剂,25℃下反应2 h,原料全部转化,产率达到99%。在微反应器中同样使用负载Pt的催化剂,H2压力14.7 atm,乙醇作为溶剂,25℃下反应,液体流速1.5 mL/min,原料全部转化,产率达到99%。

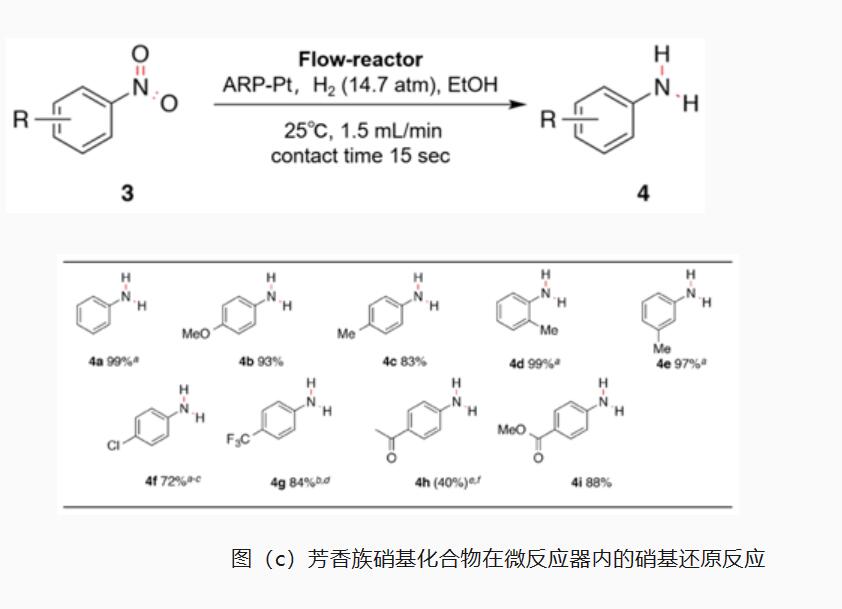

微反应器中使用负载Pd的催化剂,H2压力150 kPa,气体流速15 mL/min,乙醇作为溶剂,原料浓度0.2 M,液体流速0.2 mL/min,原料全部转化,产率达到99%。并且进行了长周期的反应,发现连续运行120 h后,产率仍然能达到99%。催化剂过滤后的溶液中也未检测到Pd的流失。

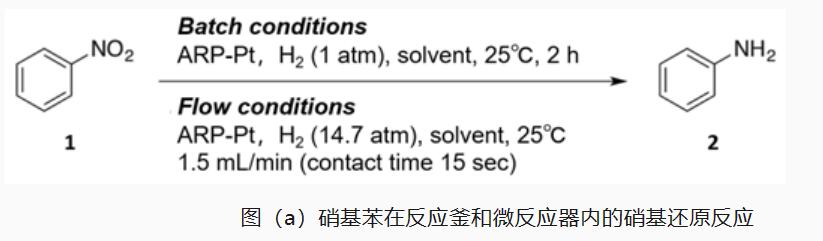

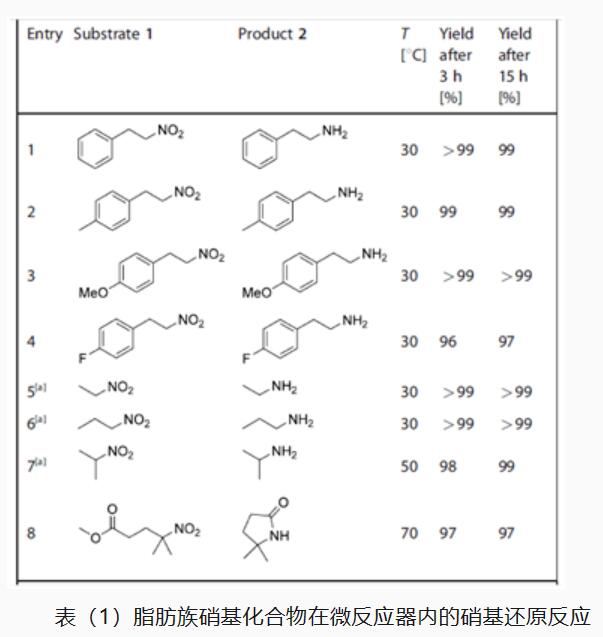

H-FLOW全自动加氢反应仪是更加智能便捷的微反应器系统,它能够使加氢反应更加安全、稳定。H-FLOW适用于各种芳香族硝基化合物和脂肪族硝基化合物的还原反应,它能够使催化剂长期稳定的运行而不损失活性,减少了催化剂替换和分离的工作,大大节约了时间和成本。微反应器的持液体积小,反应条件温和,操作简便,不易发生安全事故。

H-FLOW同样适用于其它无固体产生的气液反应,我们会在以后的文章里逐一介绍。

京公网安备11010802043632

京公网安备11010802043632